18665820511

轮胎仿真精细建模

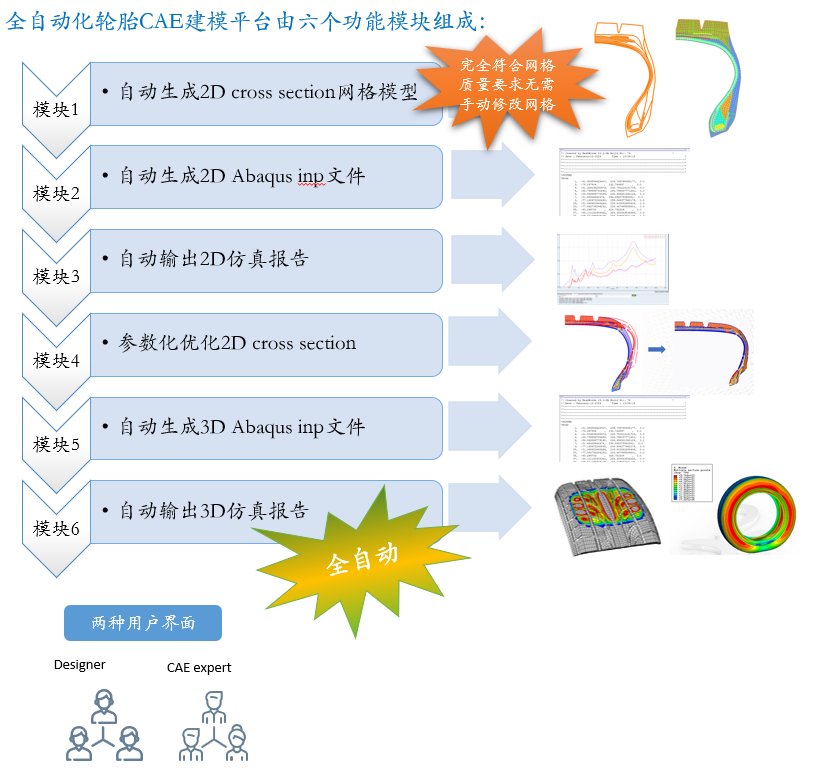

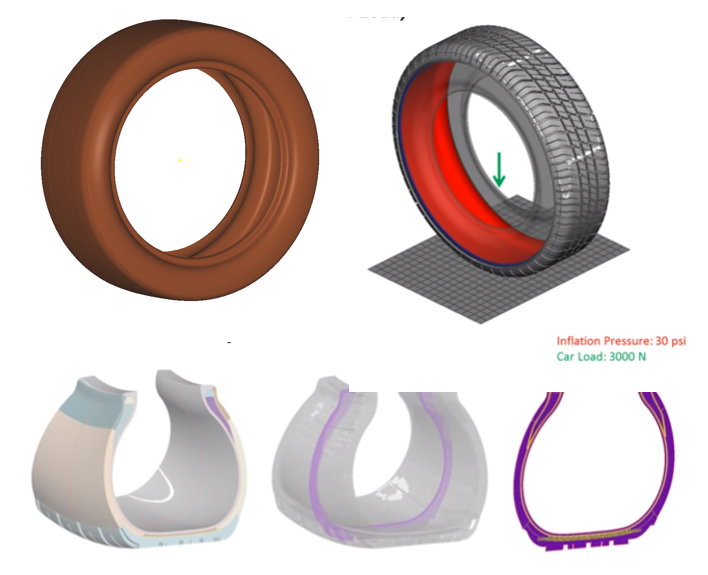

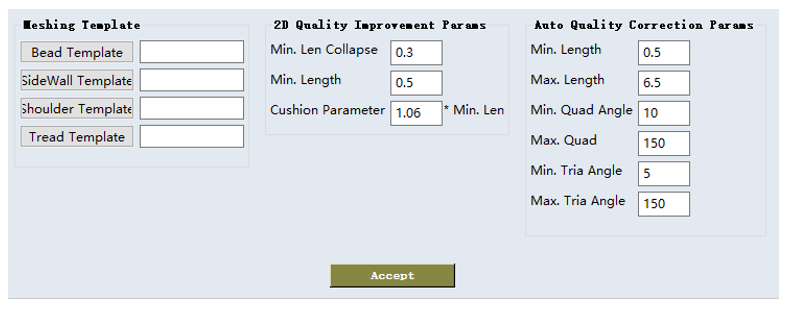

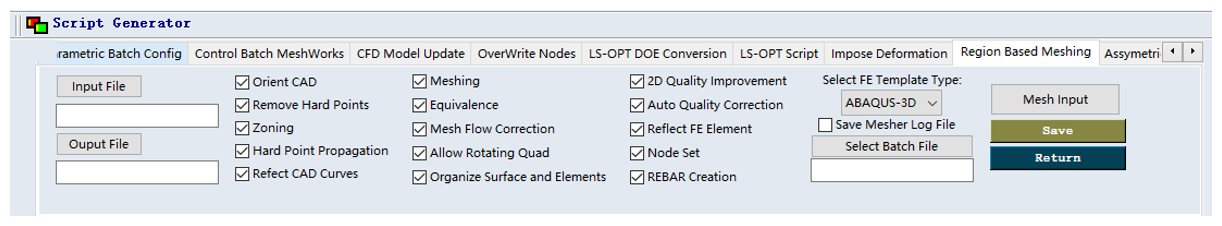

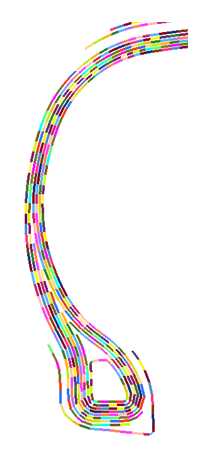

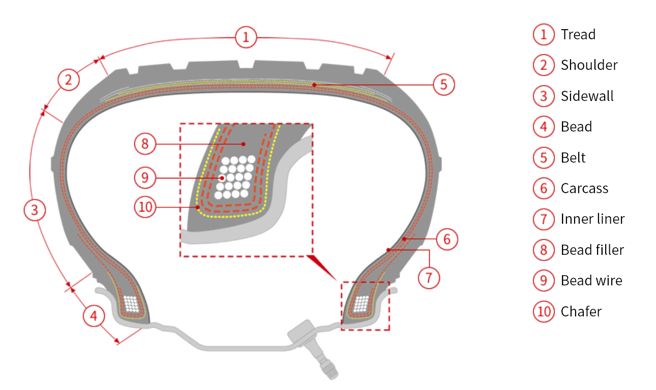

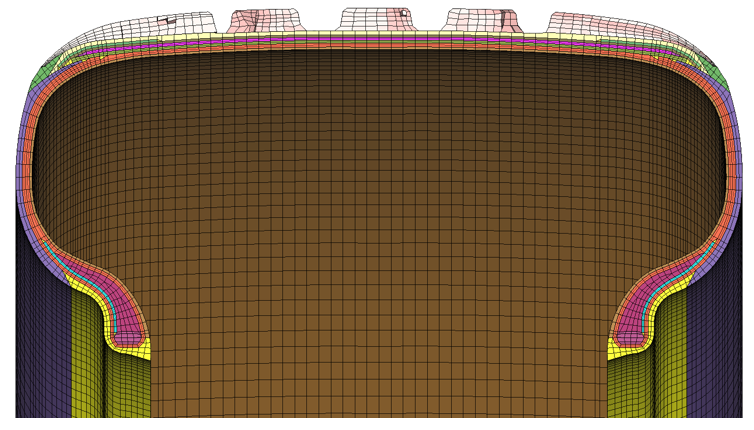

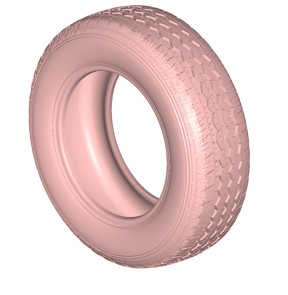

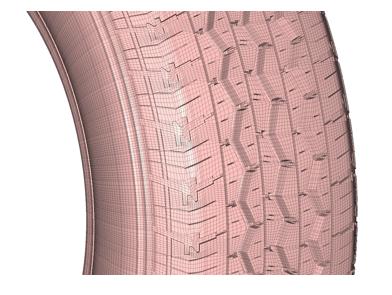

该平台是DEP公司最新研发的轮胎全自动化CAE仿真建模平台,凭借MeshWorks本身强大的网格划分引擎,实现从CAD文件导入到最终生成仿真报告的一系列仿真流程自动化,而用户完全不需要进行手动干预。导入几何文件支持CATIA,UG,Parasolid等几何中间格式。无需进行几何清理。2D自动网格划分会自动识别轮胎不同区域,如胎面、胎肩、胎侧及胎圈区域,应用不同网格尺寸进行自动建模。用户可以任意修改网格尺寸。平台自动生成的网格完全满足网格质量要求,无需任何手动调整。可对帘线进行详细设置每段的角度等属性。3D模型由2D模型自动生成,可应用于不同工况分析计算。自动输出2D/3D的求解器文件,支持Abaqus inp文件格式。计算完成后自动生成仿真报告,根据客户需求定制不同的内容及格式。提供模型参数化技术,可实现对模型方案快速修改进行方案优化或验证。

• 应用DEP全自动化轮胎建模平台可以让繁琐的仿真工作变得异常轻松,节省80%的建模时间。

• 友好的用户界面,使用者只需选择相关轮胎参数,然后点击按钮即可完成仿真分析,无任何学习成本。

• 该平台不但适用于CAE仿真工程师,更适合于设计工程师使用。设计工程师无需掌握仿真的原理及相关知识,点击按钮即可查看仿真报告,从而快速更改设计方案,反复迭代。大大缩减了部门之间的沟通时间。

• 快速创建参数化轮胎模型,可以用于快速更改设计方案,查看性能结果,无需返回设计端修改几何。

• 平台本身依托于强大的MeshWorks软件,拥有强大的后处理器,可以对轮胎分析进行全面的后处理工作,无需另外购置后处理软件。

• 强大网格划分引擎以及网格处理方法可以保证输出的网格模型完全满足网格质量标准而无需手动修改。

• 自动识别轮胎不同区域,应用定制化的网格模板,使令用户自由调节不同区域的网格密度,使用户完全控制网格水平,针对不同工况分析灵活调整模型要求。

• 专业的用户界面,轮胎用户可以调整多种轮胎参数:如轮胎尺寸、型号、载荷、2D分析或3D分析,以及调整不同区域的不同材料属性。

• 该平台分为两种用户账号:设计人员用户和CAE仿真人员用户。设计人员用户不可修改轮胎仿真参数,只需简单按钮即可完成默认分析内容,简单快速。CAE仿真人员用户可以修改所有的仿真参数,进行特定的仿真分析,甚至可以手动修改网格。

• 平台拥有高级帘线设置功能,可以自定义设置帘线的角度等参数,使计算更加精确。

• 平台不但可以应用于对称的布局,对于非对称布局同样适用。

• 该平台可以和客户现有研发平台整合,实现研发流程自动化。

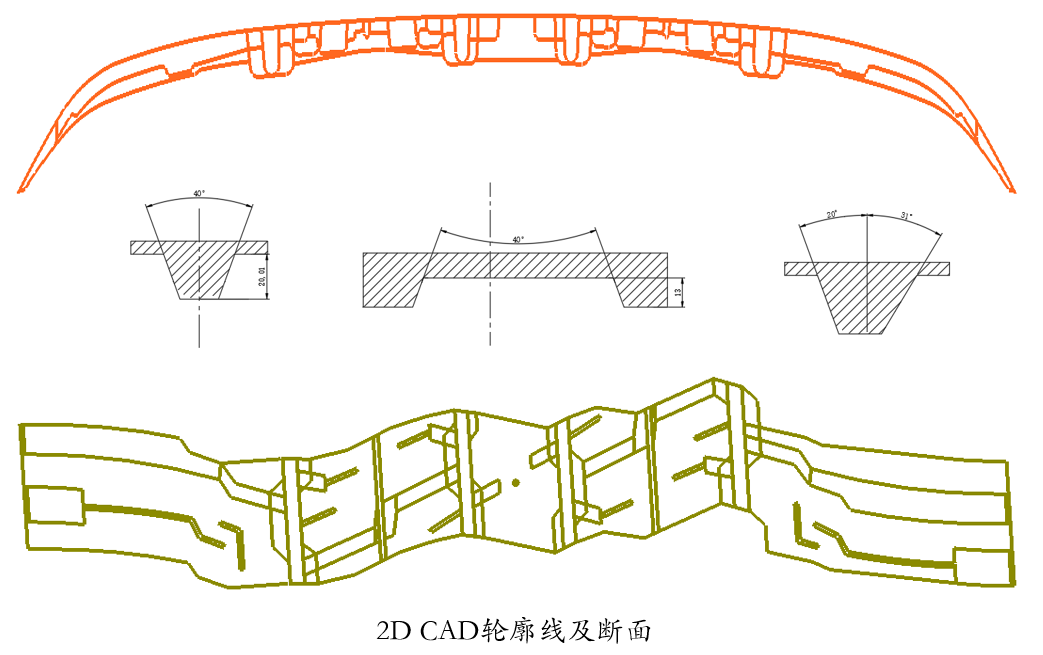

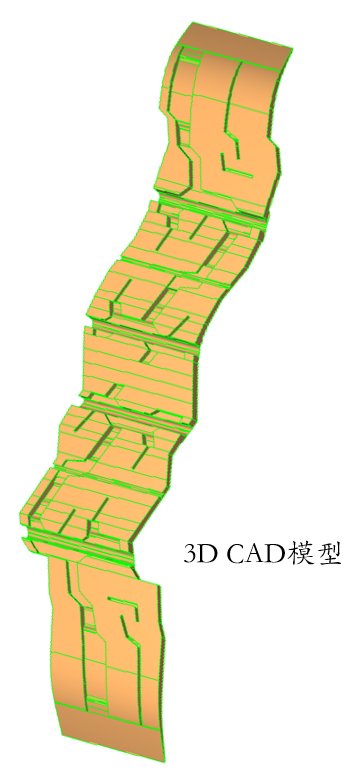

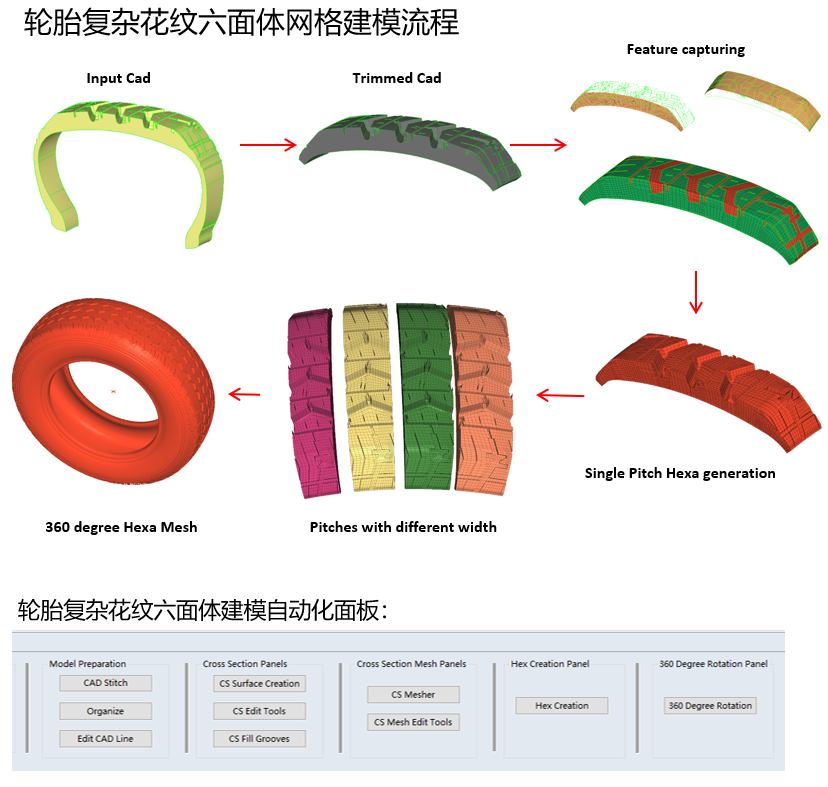

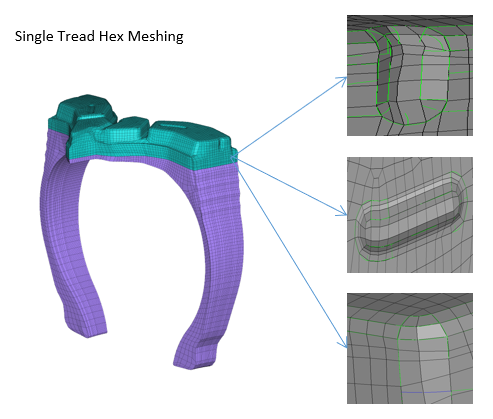

• 通常轮胎设计或CAE工程师从2D的花纹轮廓线手动创建3D花纹模型需要花费大量时间。• MeshWorks开发了自动化的3D花纹建模工具,用户花费3-5分钟即可创建出3D的节距CAD模型,建模效率大大提高!• 生成3D模型后,可结合MeshWorks强大的六面体建模工具进行复杂花纹六面体网格划分。• 同时可应用MeshWorks的参数化功能对花纹的纵、横沟进行参数优化,获得最佳性能。

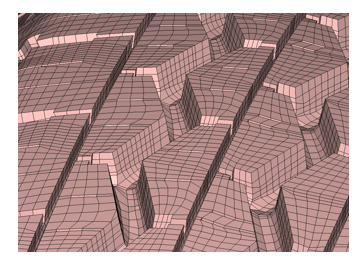

• MeshWorks拥有强大的六面体建模专利技术,并且开发了轮胎复杂花纹的专用建模面板,大大缩减了轮胎复杂花纹的建模时间。

• 与传统分区域划分六面体网格方法不同,MeshWorks采用平面投影技术,可以快速捕捉复杂的花纹特征如细小的沟壑等。

• 独特的六面体延展技术,让捕捉花纹特征的过程变得非常方便和高效。

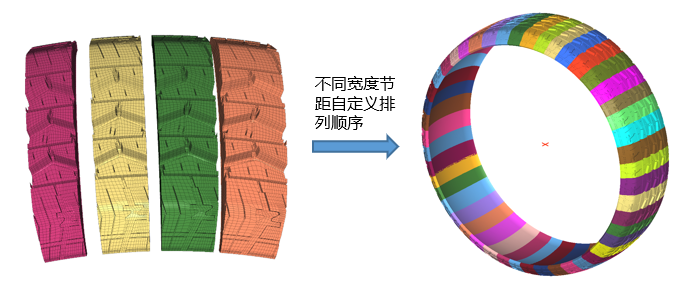

• 可根据不同节距及排列顺序快速生成360度轮胎模型。

• 专业的复杂花纹六面体建模自动化面板,集成多种建模工具和流程,缩短建模时间60%-80%。

• 虽然生成的六面体网格质量已经很高,软件仍提供了多种六面体编辑和修复工具,可以自由修改网格模型。

• 对于造型相似的节距,无需重新划分网格,通过网格变形手段可以快速生成不同尺寸的节距。

• MeshWorks的网格参数化功能同样适用于六面体复杂花纹,可以快速调整花纹尺寸进行方案迭代优化。

• 复杂花纹六面体建模一直是轮胎行业头疼的问题,耗时长,对人员技术能力要求高。MeshWorks凭借专利的六面体网格划分技术针对复杂花纹开发了专业的自动化面板,使建模时间节省一半以上,大大提高了CAE人员仿真的效率,缩短了开发周期。

• 六面体网格的精度要远高于四面体,由此目前国际上大部分知名轮胎企业均进行六面体花纹的仿真分析,MeshWorks提供高效的六面体建模技术可以显著提升仿真精度,尤其是大变形的冲击分析,大幅提高了轮胎仿真的准确性。

• 不但常规的复杂花纹可以准确建模,极微小的雪地钢片花纹也可以很好的进行六面体网格划分。

• 该自动化程序不但可以快速对单一节距进行六面体网格划分,而且可以根据不同节距尺寸和排列顺序进行自动组合,一键生成完整轮胎模型,大幅减少CAE工程师的建模时间。

• MeshWorks招牌功能:网格变形和参数优化。软件拥有极其强大的Morph及丰富的参数化库,拥有成熟的参数优化流程和解决方案。• 无论2D的截面布局或3D的轮胎模型,每处橡胶均可进行参数化设置宽度、长度和角度及材料属性,作为优化变量。• 轮胎花纹的长宽高等特征尺寸均可以快速实现参数化,用于优化分析。• MeshWorks独有的专利网格映射变形技术,可以精确变形源2D截面布局来匹配新的目标布局尺寸和形状。• 参数可以一次性执行,也可以与实验设计(DOE)和多学科优化(MDO)方案相结合。• 应用参数化CAE模型,可自动生成多个不同的可直接计算的分析模型文件(多达数百个以上)。

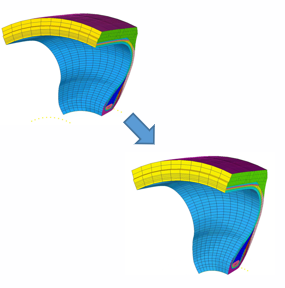

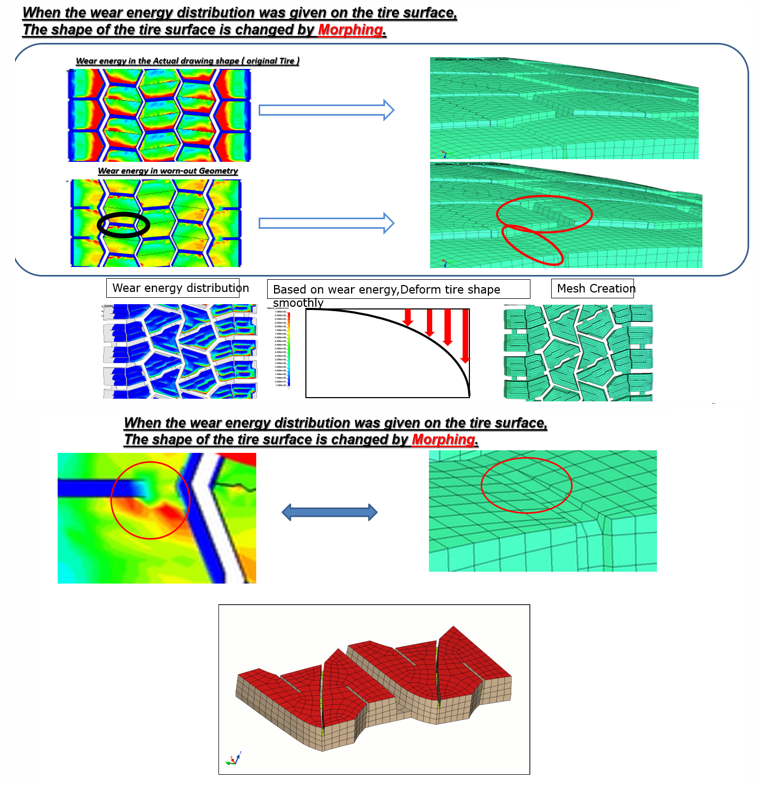

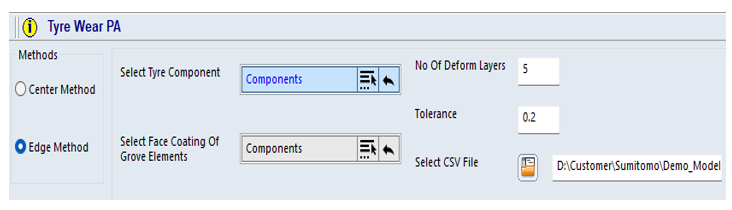

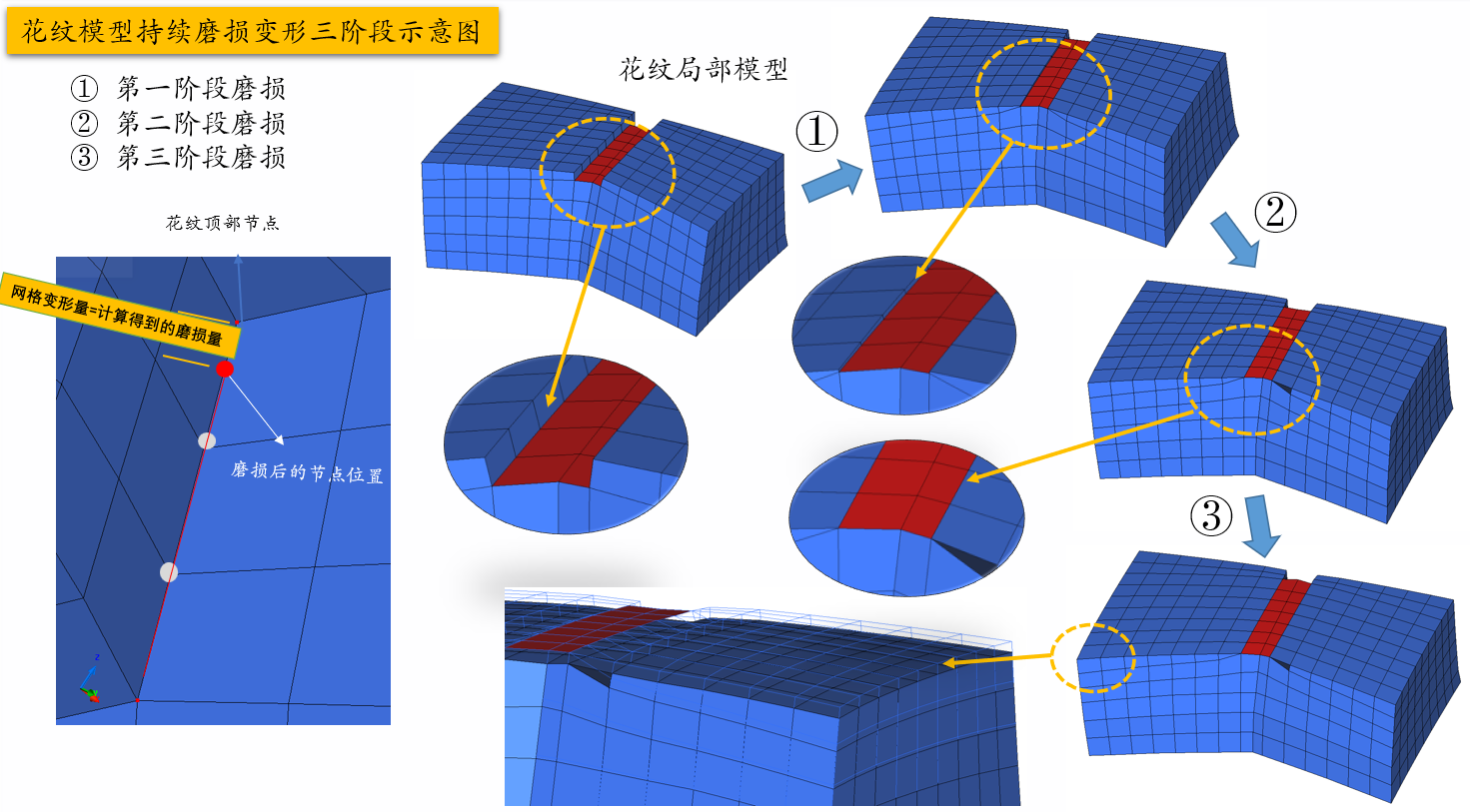

• 轮胎花纹磨损分析一直是轮胎仿真重要的场景之一。其难点在于如何得到磨损后的轮胎花纹模型。

• MeshWorks应用其强大的网格变形Morph技术,开发了自动化的轮胎花纹模型建模工具,可以使用户快速简单的在磨损分析中不断更新花纹磨损后的模型。

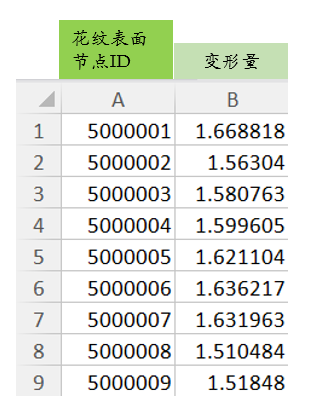

• 步骤如下:第一步:通过磨损分析计算得到花纹表面的磨损能。

• 第二步:用工具内嵌的算法计算得到与磨损能相对应的花纹表面磨损量。

• 第三步:根据磨损量,通过自动化程序进行相应的网格变形,从而得到磨损后的花纹模型。

• 第四步:再进行第二次的磨损分析,得到磨损能,再重复以上步骤。

• 这样,就可以完美完成轮胎花纹的磨损分析,该过程实现自动化操作,用户只需点击几下鼠标即可完成,功能面板简单易学。