MeshWorks应用案例

-

查看详情 ➜

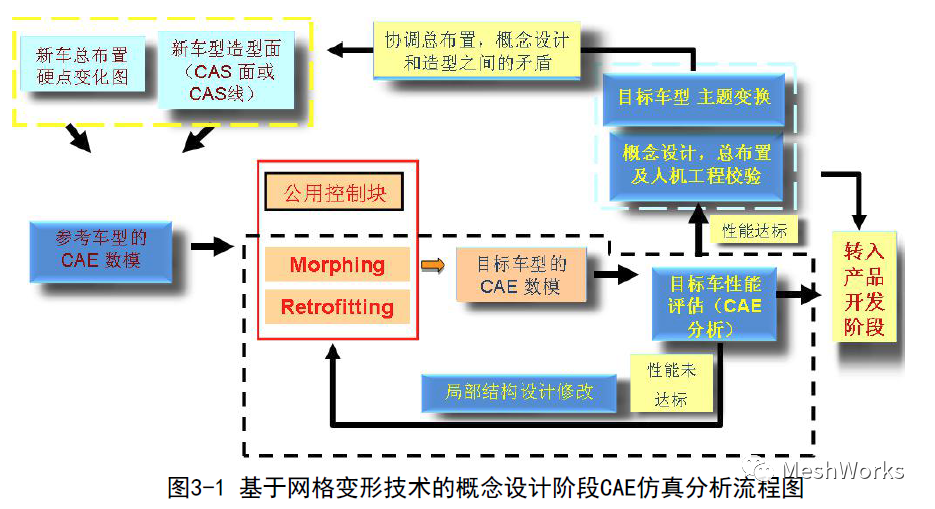

查看详情 ➜文章结合灵敏度分析理论从汽车白车身中筛选出最佳的形状和厚度设计变量,并运用优化超拉丁立方模型构建在设计空间内均匀分布的样本矩阵 ,进而对由网格变形商用软件MeshWorks生成的样本模型进行模拟计算,通过Matlab软件拟合高精度的四阶响应面模型,运用改进的非支配排序遗传算法(NSGA_II)以改型车白车身扭转刚度提升10% 作为约束,以弯曲刚 度和车身质量作为目标进行多目标优化。研究表明,通过网格变形技术建立的形状参数和厚度参数并结合相关的优化理论可以有效地实现车身性能的多目标优化,得到的Pareto最优解集可以在汽车改型设计的初期为设计者提供重要的参考依据。

-

查看详情 ➜

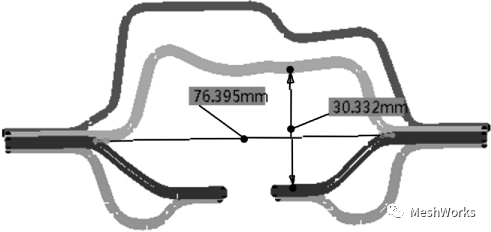

查看详情 ➜白车身典型截面的设计直接影响着整个白车身各项性能,在概念设计阶段,传统方法对如何设计典型截面具体尺寸可以提升白车身弯扭刚度、模态性能没有明确方向,对提升性能同时控制车身质量也没有系统研究。通过对标杆车白车身不同位置的典型截面设置几何参数,得到不同参数截面下白车身弯扭刚度、模态及质量的灵敏度结果,进而根据灵敏度结果,经过多轮多目标优化,提升弯扭刚度、模态,降低车身质量,在概念阶段给典型截面尺寸设计提供量化指导方向。该方法已经应用于传祺系列车型的开发应用中,实现了典型截面设计指导和减重降本的效果。

-

查看详情 ➜

查看详情 ➜某汽车OEM客户在白车身样件性能测试中发现样件性能参数与CAE仿真预测结果有明显偏差,原因是制造工艺生产的真实样品与设计原图存在零件尺寸、装配焊点位置等偏差,造成实际样品性能与CAE模拟结果不符。若用CAE技术准确预测实际样车性能,需修正原有设计尺寸及CAE模型,但对白车身快速尺寸修正挑战巨大。DEP MeshWorks开发自动化程序,可将原CAE模型精确匹配到实际样件扫描数据,适合白车身复杂装配系统。通常STL格式扫描数据有缺陷,直接用project方法映射贴合无法有效贴合,MeshWorks应用高级Morphing技术使网格数据完美贴合扫描数据

-

查看详情 ➜

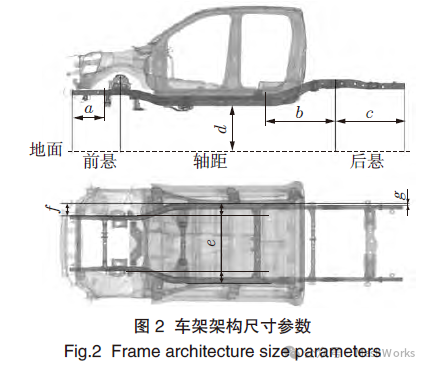

查看详情 ➜为实现车型平台化性能开发设计,在概念设计阶段需开展细致的性能带宽研究。基于某皮卡平台车架架构尺寸平台化衍生策略,选定高关注的7 项(前悬、轴距、后悬、车高、车宽、前开挡、后开挡)架构尺寸参数开展研究,利用MeshWorks 工具建立了车架架构尺寸全参数化模型。通过参数驱动架构尺寸变形和DOE 实验设计方法,在给定的设计领域内开展数值仿真寻优,探索了车架架构尺寸- 性能- 质量三者之间内在联系,建立了概念阶段开展线性工况下架构尺寸与性能规律探寻、性能- 质量目标带宽精益化研究等工程技术方法,为项目概念及工程设计阶段开展多学科联合仿真优化的实现及基于有限元基型车模型快速衍生新的架构方案提供了方法。

-

查看详情 ➜

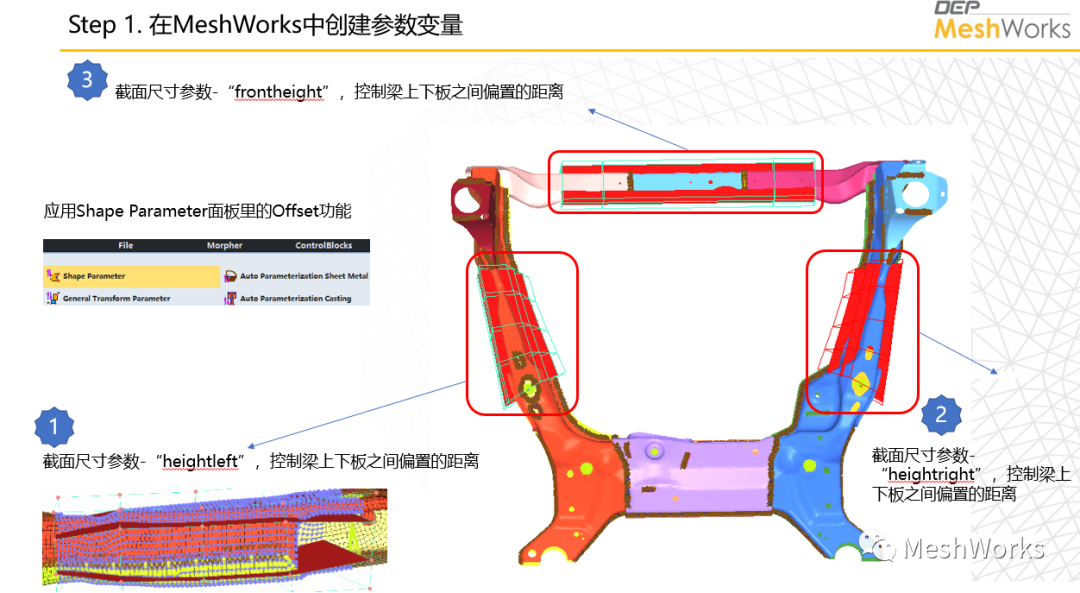

查看详情 ➜MeshWorks的参数化模块是其优势功能模块之一,有全面参数化库,具备常规及特殊部件或场景的参数化功能,可助工程师基于网格技术快速优化分析、加快设计周期。本文介绍MeshWorks联合Isight进行DOE优化分析的步骤,以副车架为例,创建参数化模型后联合Isight分析,约束一阶模态值、目标为最小重量,步骤包括在MeshWorks创建参数、生成接口文件、在Isight搭建流程、运行优化流程、结果后处理并创建响应面近似模型。MeshWorks还能与Hyperstudy等其他优化软件完美联合,其在优化分析中可批量输出参数化模型用于求解器计算,且同一套参数可用于不同学科,是多学科多目标优化利器

-

查看详情 ➜

查看详情 ➜塑料件网格划分是CAE仿真重要环节,汽车设计中塑料件及铸件几何形状复杂,给网格建模带来挑战,创建高精度网格模型耗时耗力,提高建模划分网格效率很重要,一体压铸车身结构中变厚度铸件也需建立2D中面网格。MeshWorks具备强大基础网格划分功能,拥有强大CAE网格划分引擎,集成高级自动化功能,采用基于人工智能的特征识别引擎,可由网格参数模板控制庞大模型网格建模,有强大特征移除和抑制工具,提供集成工具箱,具备多种六面体网格划分方法。其即将发布的23.3版本对2D中面网格建模大幅增强,中面网格建模时间可比同类产品减少30%-40%